- 詳細介紹

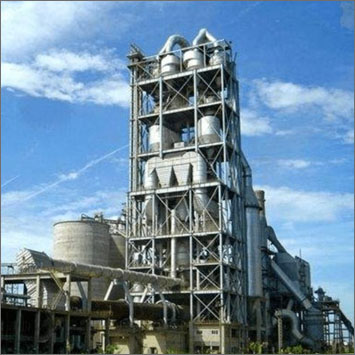

石灰石-石膏濕法脫硫工藝概述

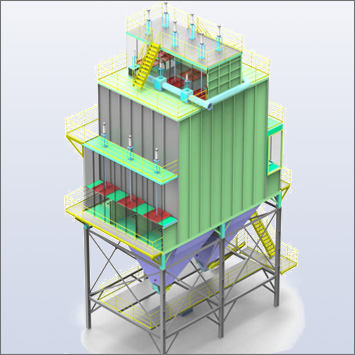

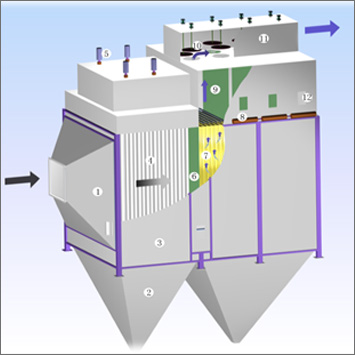

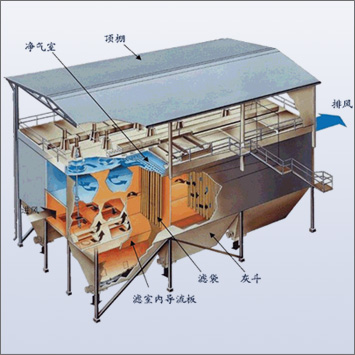

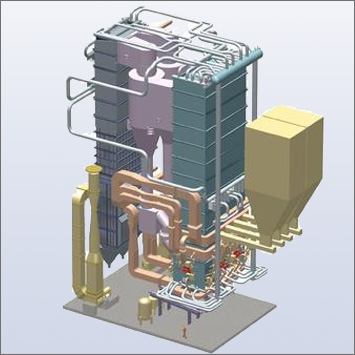

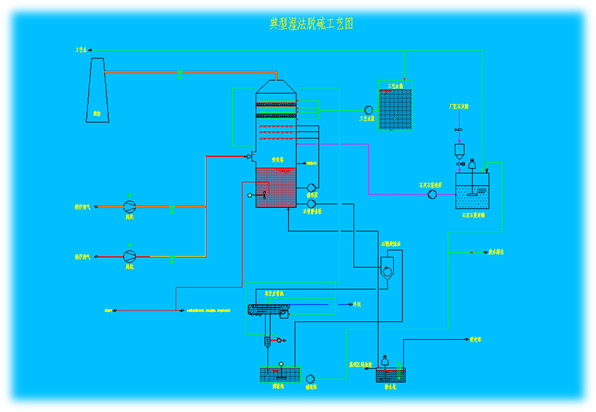

在吸收塔內煙氣向上流動且被向下流動的循環漿液以逆流方式洗滌。循環漿液則通過噴漿層內設置的噴嘴噴射到吸收塔中,以便脫除SO2、SO3、HCL和HF,與此同時在“強制氧化工藝”的處理下反應的副產物被導入的空氣氧化為石膏(CaSO4·2H2O),并消耗石灰石。

循環漿液通過漿液循環泵輸送到噴淋層中,通過噴嘴進行霧化,可使氣體和液體得以充分接觸。

在吸收塔中,石灰石與二氧化硫反應生成石膏,這部分石膏漿液通過石膏漿液泵排出,進入石膏脫水系統。

經過凈化處理的煙氣流經除霧器除霧,去除漿液霧滴。同時按特定程序不時地用工藝水對除霧器進行沖洗。

在吸收塔出口,煙氣一般被冷卻到46—55℃左右,潔凈的煙氣通過煙道進入煙囪排向大氣。

石灰(石)-石膏濕法

(1)吸收劑適用范圍廣 在 FGD 裝置中可采用各種吸收劑,包括石灰石、石灰等

(2)適用范圍廣 適用于燃煤燃油尾氣處理、燒結尾氣處理

(3)含硫變化范圍適應性強 可以處理燃料含硫量高達 8% 的煙氣

(4)機組負荷變化適應性強 可以滿足機組在15 ~ 100% 負荷變化范圍內的穩定運行

(5)效率高 脫硫效率 99% 以上

(6)吸收劑利用率高 鈣硫比低至1.02 ~ 1.0

(7)副產品純度高 可生產純度達95% 以上的商品級石膏

與濕電一體設計,消除石膏雨,無煙羽拖尾,達到超低排放要求。

濕式石灰石濕法脫硫的性能保證:

⑴FGD的脫硫效率≥95%

⑵鈣硫比Ca/S(摩爾比)不大于1.025

⑶煙氣脫硫系統可利用率不低于98%

⑷煙囪入口煙氣溫度大于82℃

⑸壓降:800-1200Pa

⑹除霧器后煙氣含濕量:小于75mg/Nm3

⑺負荷變化范圍:30-110%

⑻連續負荷變化速度:5%/分鐘

⑼電力消耗量:約機組容量的1.0%-1.2%。